双碱脱硫法工作原理,工艺流程,优缺点简介

点击次数: 更新时间:2023/5/23 10:19:21 【打印此页】 【关闭】双碱脱硫法工作原理,工艺流程,优缺点简介

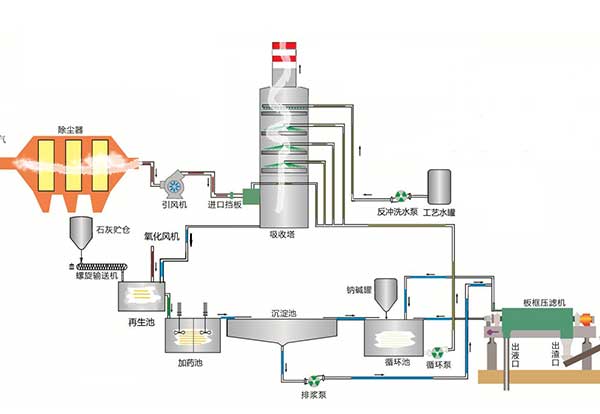

双碱法脱硫工艺是先用钠碱性吸收液进行烟气脱硫,然后再用石灰粉再生脱硫液,由于整个反应过程是液气相之间进行,避免了系统结垢问题,而且脱硫速率高、液气比小、吸收剂利用率高、投资费用省、运行成本低,适用于锅炉烟气、焦炉气、锅炉生产废气等的脱硫。

一、工艺特点

1、以NaOH(Na2CO3)脱硫,材料普通,资源丰富,投资成本低;脱硫液中主要为NaOH(Na2CO3)水溶液,在循环过程中缓解水泵、管道、设备腐蚀、冲刷及堵塞,便于设备运行和维护。

2、钠基吸收液对SO2反应速度快,故有较小的液气比,达到较高的脱硫效率,一般≥90%。

3、脱硫剂可被循环使用,它的再生及脱硫沉淀均发生于塔体,避免塔内堵塞和磨损,降低了运行成本。 4、以空塔喷淋为脱硫塔结构,运行可靠性高,事故发生率小,塔阻力低,△P≤600Pa。

二、工艺原理

1、工艺介绍 双碱法脱硫系统采用钠基脱硫剂进行脱硫,将NaOH(烧碱、火碱)和Ca(OH)2(熟石灰、消石灰)搅拌均匀后做成溶液打入脱硫塔,该碱性溶液雾化后与含硫烟气充分反应,从而脱除烟气中的SO2。脱硫产物经脱硫剂再生池被Ca(OH)2还原成NaOH,可再次循环使用。

2、工艺原理 含硫烟气经除尘后,由引风机正压吹入喷淋脱硫塔内。在喷淋塔内设置高效雾化系统,在该区段空间充满着由雾化器喷出的粒径为100~300μm的雾化液滴,烟气中SO2与吸收碱液再次反应,脱除90%以上的二氧化硫。 脱硫后的液体落入脱硫塔底部,定时定期排入脱硫塔后设置的收集系统,适当补充一定量的碱液后,经循环泵再次送入喷雾和配液系统中被再次利用,脱硫剂始终处于循环状态。 经多次循环后的脱硫浆液排入后处理系统。由于设计的特殊性,经脱硫后的烟气通过塔顶除雾器时,将烟气中的液滴分离出来,达到同时除尘除雾的效果,洁净烟气最终达标排放。

三、工艺优势

1、烟气系统 烟气经烟道引风机直接进入脱硫塔,脱硫塔以空塔喷淋结构,设计空速小(4.0m/s),塔压力降小(≤600Pa)。脱硫集中除尘、脱硫、排烟气于一体,烟气升至塔顶进入烟囱排入大气。当脱硫泵出现故障时,脱硫暂停反应,烟气可通过烟囱排入大气。

2、脱硫塔SO2吸收系统 烟气进入脱硫塔向上升起,与向下喷淋的脱硫塔以逆流式洗涤,脱硫塔采用喷嘴式空塔喷淋,将溶剂雾化无数液滴,让气液充分接触吸收SO2。气液相接触面积越大,两相传质热反应,效率越高。 脱硫塔内碱液雾化吸收SO2及粉尘,生成Na2SO3,同时消耗了NaOH和Na2SO3。脱硫液排出塔外进入再生池与Ca(OH) 2反应,再生出钠离子并补入Na2SO3(或NaOH),经循环脱硫泵打入脱硫循环吸收SO2。 脱硫塔顶部装有除雾器,经除雾器折流板碰冲作用,烟气携带的烟尘和其他水滴、固体颗粒被除雾器捕获分离。

3、脱硫产物处理 脱硫产物最终是石膏浆,具体为CaSO3、CaSO4还有部分被氧化的Na2SO4及粉尘。由潜水泥浆泵从沉淀池排出处理好,经自然蒸发晾干。由于石膏浆中含有固体杂质,影响石膏的质量,所以一般以抛弃法为高。排出沉淀池浆液可经水力旋流器,稠厚器增浓提固后,再排至渣场处理。

4、关于二次污染的解决 双碱法是以钠碱吸收SO2,其产物可再生出钠碱继续使用。有少量的Na2SO4不能够再生被带入石膏浆液中,经固液分离,分离的固体残渣进行回收堆放再做他用。溶液流回再生池继续使用,因此不会产生二次污染。

5、吸收SO2效率及主要影响因素 PH值:PH值高,SO2吸收速率大,脱硫效率高,同时PH值高,结垢几率小,避免吸收剂表面纯化。 温度:温度低有利于气液传质,溶解SO2,但温度低影响反应速度,所以脱硫剂的温度不是一个独立的不变因素,取决于进气的烟气温度。 石灰粒度及纯度:要求石灰纯度≥95%,粒度控制Pc200~300目内。 液浆浓度:控制在10~15%。

双碱脱硫法缺点

(1)运行稳定性较差 钠钙双碱法为上世纪八十年代初,因石灰石(石灰)-石膏技术不成熟的时候出现的一种折中技术,八十年代末,石灰石(石灰)-石膏技术成熟后,这种技术国外早已不再使用。钠钙双碱法从理论上讲,先用钠碱性溶液作为吸收剂,然后将吸收SO2后的脱硫液用石灰石或石灰进行再生,再生后吸收液可循环使用,这样脱硫是清液,不会出现钙法脱硫过程中亚硫酸钙和硫酸钙不溶物的结垢现象。 但在实际工程中,部分参数很难控制,特别是置换过程中亚硫酸钙和硫酸钙的沉淀分离过程。事实上置换过程生成亚硫酸钙结晶颗粒粒径相当小,大部分在10um以下,很难用简单沉淀法将其分离下来。并且要求浓缩池排渣设施必须非常可靠,保证系统脱硫生成产物及时排出,防止上清夜钙离子超过饱和度。 实际上双碱法脱硫很难做到脱硫液为清液(不含钙质),所以钠钙双碱法运行中结垢情况还是比较普遍的。同时,双碱法工艺流程较为复杂,需控制的关键参数较多,较严格,特别是置换过程的pH值控制。pH过低,置换不完全导致消耗钠碱过多;pH过高,钙离子大量过剩,无法沉淀而进入脱硫系统引起结垢。

(2)运行费用高 双碱法脱硫过程必须采用钠碱再生,钠碱是目前市面上较贵的脱硫剂,火碱价格3-4000元/吨,因此钠碱的消耗量直接关系到脱硫成本。然而,脱硫液再生(即用钙置换出活性钠)的效率也是一个问题,由于烟气中有氧气,会把亚硫酸钠氧化成硫酸钠,因此脱硫液的再生也会下降,并且部分钠盐随脱硫产物外排,这就表现为实际钠碱的耗量会比理论计算(5%)多很多,一般在20%左右。 实际上大部分使用双碱法的厂家,都因钠碱运行成本过高而变成单碱运行。一是采用过量石灰进行置换,提高置换池pH值,减少或不加入钠碱,这样大量钙离子进入脱硫过程,容易导致系统结晶结垢,运行困难。也有很多用户将钠钙双碱法变成纯钠碱脱硫,但脱硫设备长时间无碱运行,腐蚀严重。

TAG:双碱脱硫法工艺流程简介,优缺点。